135-8655-5545

137-3886-3933

诚信经营,质量保证,服务及时,顾客至上

主要从事铺路钢板、路基板租赁

JUNTING EQUIPMENT LEASE/YUSHENG CONSTRUCTION

军濎设备租赁/誉晟建设

不锈钢复合钢板的焊接——宁波钢板租赁

不锈钢复合钢板的焊接

不锈钢复合板是由复层(不锈钢)和基层(碳钢、低合金钢等)复合轧制或是爆炸复合而成的双金属,由复层保证耐蚀性能,强度主要靠基层获得,中间增加的过渡层只是焊接工艺的需要,这样可以节约大量不锈钢,具有良好的综合性能和价格优势,广泛应用于石油化工、食品产业等领域。

不锈钢复合板焊接既不同于不锈钢,也不同于碳钢或低合金钢,而有其特点和难点。为了保证不锈钢焊接接头满足相关要求的机械性能并保有复层钢板的综合性能,防止焊缝金属的耐腐蚀性、抗裂性的降低,需要对基层和复层分别焊接。除了基层和复层的焊接外,过渡层的焊接是不锈钢复合板焊接的主要特点,也是不锈钢复合板焊接的关键。

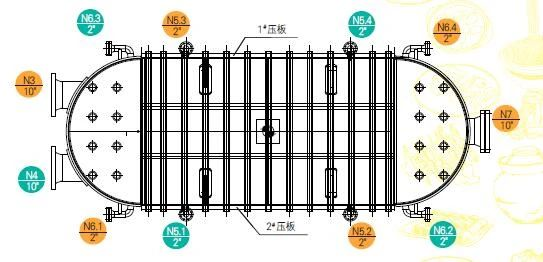

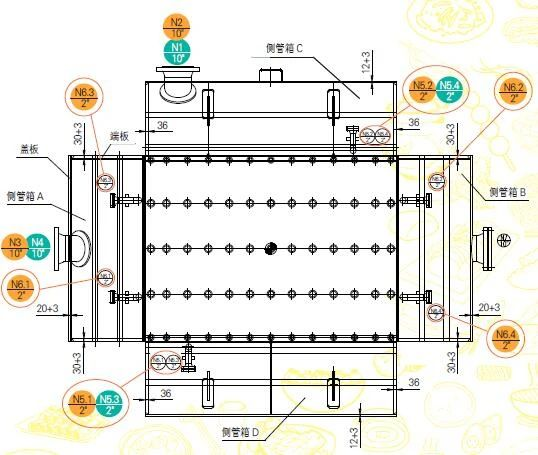

我公司生产的循环水换热器由一组板芯、两块压板以及A、B、C、D 四个侧管箱装配焊接而成(图1)。四个侧管箱结构包括两块端板、一块盖板、拉杆、横/ 纵向折流板、吊耳、铭牌、管口以及附件。该设备中不锈钢复合板的焊接可以分为两部分:一是A、B、C、D 四个侧管箱端板与盖板之间的焊接;二是组装过程中上下压板与各侧管箱盖板的焊接以及各侧管箱端板之间的焊接。

图1 循环水换热器

A、B 侧管箱端板与盖板之间的焊接

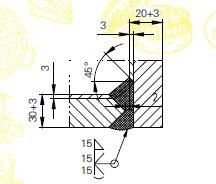

A、B 侧管箱端板与盖板之间的焊接是厚度分别为(30+3)mm 和(20+3mm 的两块复合钢板的角焊缝接头,如图2 所示。

图2 A、B 侧管箱端板与盖板的焊接详图

复层侧基层的焊接

基层SA-516 Gr.70N 是压力容器常用钢材,焊接性能良好,采用成熟的焊接工艺,既能保证焊接质量,也可以满足复合钢板对强度和韧性等力学性能的要求。

从复层侧基层开始焊接,采用80%Ar+20%CO2混合气体,用GMAW( 实心焊丝) 的焊接方法,气体流量为20 ~ 25L/min,焊接材料及工艺参数见表1(打底层及填充层)。为了避免基层碳钢焊接时在复层表面造成电弧划伤和焊接飞溅污染使其耐腐蚀性能降低,焊接前用防飞溅涂料涂敷在焊缝两侧各不小于50mm。

为了防止过大的焊接热输入对复层金属的影响,控制焊接线能量≤ 23kJ/cm。采用多层焊,在保证熔合良好的情况下,加快焊接速度,减薄焊缝厚度,使坡口两侧熔合良好,防止产生气孔、未熔合等缺陷。道间温度控制为<250℃。焊接至距离复层结合面2 ~ 3mm 时停止焊接,给过渡层焊缝留出合适的深度。冷却到<100℃时,用砂轮机将坡口内的飞溅、熔渣等清理干净,以利于过渡层的焊接。

过渡层的焊接

过渡层是典型的奥氏体与非奥氏体钢的异种钢焊接,两种钢材的物理性能差异很大,不锈钢层的热导率比低合金钢低,线膨胀系数和电阻率也比基层大得多,因而在焊接过渡层时会引起较大的焊接应力和变形,再加上焊缝与母材交界处熔合区组织的不均匀性,导致过渡层极易产生焊接裂纹。因此必须控制与调节异种钢接头组织的不均匀性,减少焊接应力,防止过渡层脆化和产生裂纹,保证过渡层具有优良的塑性、韧性。

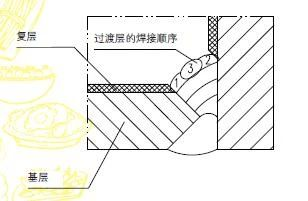

采用98%Ar+2%CO2 混合气体,用GMAW 焊接方法,气体流量为18 ~ 23L/min,焊接材料及工艺参数见表1(过渡层)。严格控制焊接热输入≤ 18kJ/cm,道间温度控制为<150℃,按照一层三道的焊道排列形式进行焊接,即先在坡口的两侧各堆焊一道焊道,然后再进行焊接中间焊道,如图3所示。焊接至距离复层表面1.5 ~ 2mm 时停止焊接,用砂轮机磨平,以利于复层的焊接。施焊时,焊接电流要适中,在熔合良好的情况下,焊接速度应尽量快些,电弧不宜太长或太短,以免产生气孔等缺陷。过渡层焊接完成之后进行PT 渗透检测,合格后再进行复层的焊接。

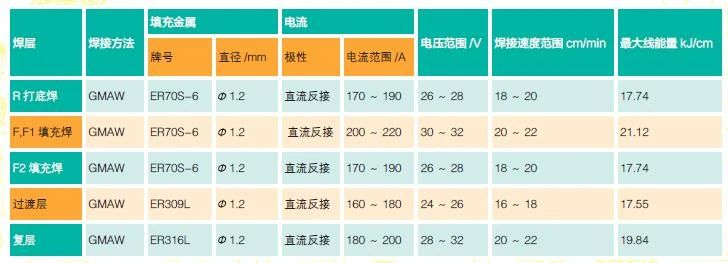

表1 焊接材料及工艺参数

图3 过渡层的焊接示意图

复层的焊接

复层是奥氏体不锈钢,可焊性良好,选择98%Ar+2%CO2 混合气体,用GMAW 的焊接方法,焊接材料及工艺参数见表1(复层)。严格控制线能量≤ 18kJ/cm,采用一层多道布置焊道,焊接速度宜快不宜慢,保证熔合良好,防止咬边缺陷,使焊缝成形良好,圆滑过渡,焊缝余高2 ~ 2.5mm 为宜。道间温度控制为<150℃,避免产生热裂纹,满足设备使用过程中复层对耐蚀性的要求。

外侧基层的焊接

采用GMAW 焊接方法,焊接材料及工艺参数见表1(填充层F、F1、F2)。

C、D 侧管箱端板与盖板之间的焊接

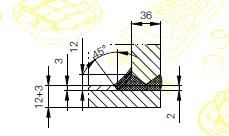

C、D 侧管箱端板与盖板之间的焊接是厚度为(12+3)mm 复合钢板与厚度为36mm 的奥氏体不锈钢之间的角焊缝接头,如图4 所示。

图4 C、D 侧管箱端板与盖板的焊接详图

过渡层的焊接

奥氏体与非奥氏体钢的异种钢焊接,焊接要点与技巧与A、B 侧管箱过渡层的焊接相同。对坡口及其两侧各20mm 范围内进行表面清理,清除表面的油污、锈迹、金属屑、氧化膜及其他污物,复层距离坡口100mm 范围内应涂防飞溅涂料。采用GMAW 焊接方法,焊接材料及工艺参数见表1 中过渡层焊接。

复层的焊接

奥氏体不锈钢的焊接,焊接要点与技巧与A、B 侧管箱复层的焊接相同,详见表1 中的参数。

上下压板与各侧管箱盖板的焊接

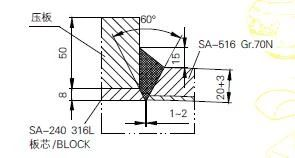

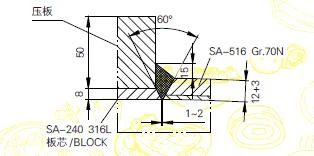

上下压板与各侧管箱盖板的焊接是由8mm 不锈钢板芯,50mm 碳钢压板以及(20+3)mm 和(12+3)mm厚度的复合板组成的角焊缝接头,如图5、图6 所示。

图5 A、B 侧管箱盖板与压板的焊接详图

图6 C、D 侧管箱盖板与压板的焊接详图

与单一的材质焊接相比,复合板的焊接比较复杂,主要表现在焊缝金属易稀释,过渡区有碳迁移发生,熔合区易产生脆硬组织,接头存在较大的残余应力等。

过渡层由于两种钢的化学成分和物理性能差别较大,存在碳钢基层与不锈钢复层以及焊接填充金属间的互熔问题,这是一个复杂的合金化过程。当从复层开始焊接时,在过渡层上熔焊碳钢焊缝金属,形成合金焊缝,硬化带约为2.5mm,最高硬度值>460HV,极易产生焊接裂纹。在这种焊接顺序的情况下,考虑到镍基焊接材料的成本太高,所以基层的焊接必须用与过渡层相同的不锈钢焊接材料,因为焊缝厚度较大,为了提高生产效率,减少工人劳动强度,采用GMAW 焊接方法。首先对焊接坡口表面进行预堆处理,即在整个坡口表面堆焊不锈钢层,堆焊时选用合金含量较高的过渡层材料堆焊过渡层,然后选用合金含量较低的不锈钢材料堆焊1 ~ 3 层,这样在基层的碳钢表面形成隔离层,最后用不锈钢材料,选用GMAW 焊接整个焊缝。

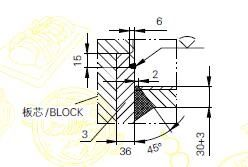

各侧管箱端板之间的焊接

各侧管箱端板之间的焊接是厚度为(30+3)mm 复合钢板与厚度为36mm 的奥氏体不锈钢之间的角焊缝接头,如图7 所示。焊接特点以及注意事项与C、D 侧管箱端板与盖板之间的焊接相同,焊接方法、焊接材料及工艺参数见表1。

图7 侧管箱各端板之间的焊接详图

结束语

此不锈钢复合板设备焊接完成,按照ASME 锅炉压力容器规范第Ⅴ卷进行无损检测合格,焊缝质量良好,证明了工艺方案的可行性,同时也得出不少不锈钢复合板焊接的宝贵经验:严格执行焊接工艺,控制焊接线能量和融合比,确保关键层的焊接质量;在只能先焊复层,再焊过渡层和基层的条件下,可用过渡层焊材对坡口表面进行隔离层堆焊,然后选用合金含量较低的不锈钢材料焊接,从而保证焊缝的外观与质量。

最新动态

- 不锈钢复合钢板的焊接——宁波钢板租赁 2020-06-30 19:18:10

- 租钢板成本和价格 2020-06-05 16:45:12

- 钢板出租对国家发展的绿色意义! 2020-06-05 16:41:27

- 钢板出租在出租过程中需要注意哪些问题? 2020-06-05 16:40:57

- 钢板租赁时如何去辨别质量? 2020-06-05 16:39:30

- 钢板租赁公司如何选择?价格一般多少? 2020-06-05 16:38:01

- 钢板桩租赁的形式都有哪些? 2020-06-05 16:36:31

- 钢板桩租赁时需要注意哪些方面的问题? 2020-06-05 16:34:50